Ligne de production de séchage à faible consommation d'énergie et à haut rendement

Détails du produit

Ligne de production de séchage

La ligne de séchage est un ensemble complet d'équipements pour le séchage thermique et le criblage du sable ou d'autres matériaux en vrac. Elle comprend : une trémie à sable humide, un alimentateur à bande, un convoyeur à bande, une chambre de combustion, un sécheur rotatif (sécheur à trois cylindres, sécheur à un cylindre), un cyclone, un dépoussiéreur à impulsions, un ventilateur de tirage, un crible vibrant et un système de contrôle électronique.

Le sable est introduit dans la trémie à sable humide par le chargeur, puis acheminé vers l'entrée du sécheur via l'alimentateur à bande et le convoyeur, avant d'entrer dans le sécheur rotatif. Le brûleur fournit la chaleur de séchage, et le sable séché est envoyé vers le tamis vibrant par le convoyeur à bande pour y être tamisé (les mailles sont généralement de 0,63, 1,2 et 2,0 mm, la maille spécifique étant sélectionnée et déterminée en fonction des besoins réels). Pendant le processus de séchage, le ventilateur de tirage, le cyclone, le dépoussiéreur à impulsions et la tuyauterie constituent le système de dépoussiérage de la ligne de production, garantissant ainsi une propreté et une propreté optimales.

Étant donné que le sable est la matière première la plus couramment utilisée pour les mortiers secs, la ligne de production de séchage est souvent utilisée en conjonction avec la ligne de production de mortier sec.

Composition de la ligne de production

Trémie à sable humide

La trémie à sable humide sert à recevoir et stocker le sable humide à sécher. Son volume (capacité standard de 5 tonnes) peut être personnalisé selon les besoins de l'utilisateur. La sortie située au fond de la trémie est reliée à un alimentateur à bande. Sa structure est compacte, robuste et durable.

Alimentateur à bande

L'alimentateur à bande est l'équipement clé pour alimenter uniformément le sécheur en sable humide. L'efficacité du séchage ne peut être garantie que par une alimentation uniforme du matériau. L'alimentateur est équipé d'un moteur à fréquence variable, dont la vitesse d'alimentation peut être ajustée librement pour un séchage optimal. Il est équipé d'un tapis convoyeur à jupe pour éviter les fuites de matériau.

Chambre de combustion

Offrant un espace de combustion suffisant, la chambre est équipée d'une entrée d'air et d'une vanne de régulation d'air à son extrémité. L'intérieur est en ciment réfractaire et en briques. La température de la chambre de combustion peut atteindre 1 200 °C. Sa structure est raffinée et rationnel, et il est étroitement intégré au cylindre sécheur pour fournir une source de chaleur suffisante au sécheur.

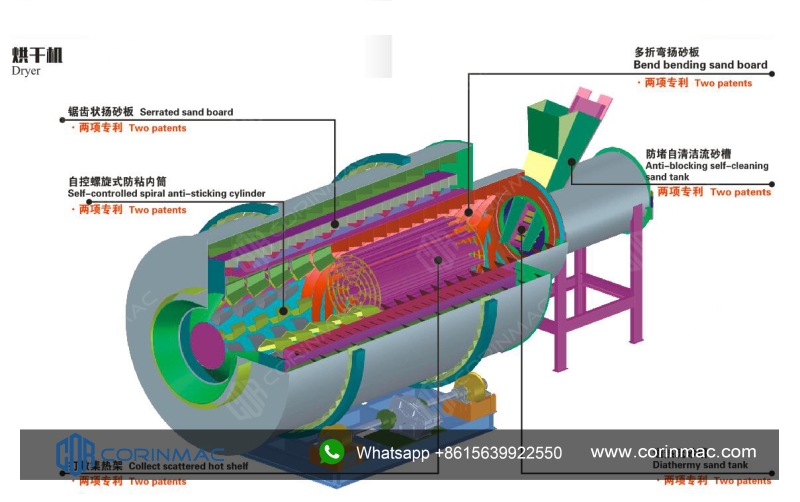

Séchoir rotatif à trois cylindres

Le séchoir rotatif à trois cylindres est un produit efficace et économe en énergie amélioré sur la base du séchoir rotatif à un seul cylindre.

Il y a une structure de tambour à trois couches dans le cylindre, qui peut faire bouger le matériau trois fois dans le cylindre, de sorte qu'il peut obtenir un échange de chaleur suffisant, améliorer considérablement le taux d'utilisation de la chaleur et réduire la consommation d'énergie.

Principe de fonctionnement

Le matériau pénètre dans le tambour interne du sécheur depuis le dispositif d'alimentation pour un séchage en aval. Il est continuellement soulevé et dispersé par la plaque de levage interne et se déplace en spirale pour assurer l'échange thermique. Il se déplace ensuite vers l'autre extrémité du tambour interne, puis vers le tambour intermédiaire. Le matériau est soulevé de manière continue et répétée dans le tambour intermédiaire, par deux pas en avant et un pas en arrière. Le matériau dans le tambour intermédiaire absorbe simultanément la chaleur émise par le tambour interne et celle du tambour intermédiaire. Le temps de séchage est prolongé et le matériau atteint alors un état de séchage optimal. Le matériau se déplace ensuite vers l'autre extrémité du tambour intermédiaire, puis tombe dans le tambour extérieur. Le matériau se déplace en plusieurs boucles rectangulaires dans le tambour extérieur. Le matériau ayant obtenu l'effet de séchage se déplace rapidement et s'évacue du tambour sous l'action de l'air chaud. Le matériau humide n'ayant pas atteint l'effet de séchage ne peut se déplacer rapidement en raison de son propre poids. Le matériau est alors entièrement séché dans les plaques de levage rectangulaires, complétant ainsi le séchage.

Avantages

1. La structure à trois cylindres du tambour de séchage augmente la surface de contact entre le matériau humide et l'air chaud, ce qui réduit le temps de séchage de 48 à 80 % par rapport à une solution traditionnelle. Le taux d'évaporation de l'humidité peut atteindre 120 à 180 kg/m³, et la consommation de carburant est réduite de 48 à 80 %. La consommation est de 6 à 8 kg/tonne.

2. Le séchage du matériau n'est pas seulement effectué par le flux d'air chaud, mais également par le rayonnement infrarouge du métal chauffé à l'intérieur, ce qui améliore le taux d'utilisation de la chaleur de l'ensemble du séchoir.

3. La taille globale du sécheur est réduite de plus de 30 % par rapport aux sécheurs monocylindres ordinaires, réduisant ainsi les pertes de chaleur externes.

4. L'efficacité thermique du séchoir auto-isolant est aussi élevée que 80 % (contre seulement 35 % pour le séchoir rotatif ordinaire), et l'efficacité thermique est 45 % supérieure.

5. Grâce à l'installation compacte, l'espace au sol est réduit de 50 % et le coût de l'infrastructure est réduit de 60 %

6. La température du produit fini après séchage est d'environ 60 à 70 degrés, de sorte qu'il n'a pas besoin d'un refroidisseur supplémentaire pour le refroidissement.

7. La température d'échappement est basse et la durée de vie du sac filtrant à poussière est prolongée de 2 fois.

8. L'humidité finale souhaitée peut être facilement ajustée en fonction des besoins de l'utilisateur.

Paramètres du produit

| Modèle | Diamètre extérieur du cylindre (м) | Longueur du cylindre extérieur (м) | Vitesse de rotation (r/min) | Volume (m³) | Capacité de séchage (t/h) | Puissance (kW) |

| HG1520 | 1,5 | 2 | 3-10 | 3,5 | 3-5 | 5.5 |

| HG2240 | 2 | 4 | 3-10 | 9 | 8-15 | 7,5 |

| HG2550 | 2.2 | 5 | 3-10 | 15,7 | 15-20 | 2*5,5 |

| HG2958 | 2.6 | 5.8 | 3-10 | 33 | 30-35 | 4*5,5 |

| HG3270 | 2.9 | 7 | 3-10 | 41 | 50-60 | 4*11 |

| HG3890 | 3.4 | 9 | 3-10 | 68 | 80-90 | 4*11 |

Note:

1. Ces paramètres sont calculés en fonction de la teneur en humidité initiale du sable : 10-15 %, et l'humidité après séchage est inférieure à 1 %.

2. La température à l'entrée du séchoir est de 650 à 750 degrés.

3. La longueur et le diamètre du séchoir peuvent être modifiés selon les exigences du client.

Dépoussiéreur à impulsion

Il s'agit d'un équipement de dépoussiérage pour ligne de séchage. Sa structure interne à sacs filtrants multi-groupes et sa conception à jet pulsé permettent de filtrer et de collecter efficacement la poussière présente dans l'air vicié, réduisant ainsi la teneur en poussières de l'air évacué à moins de 50 mg/m³, garantissant ainsi le respect des exigences environnementales. Nous proposons des dizaines de modèles, tels que les DMC32, DMC64 et DMC112, selon vos besoins.

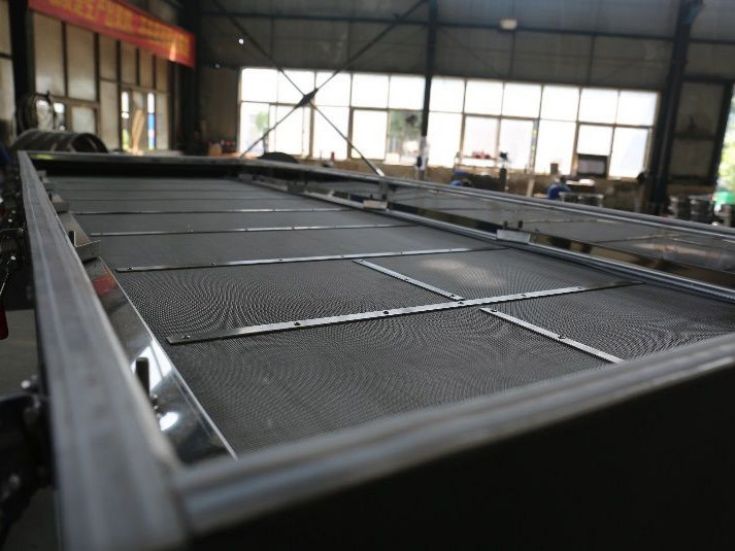

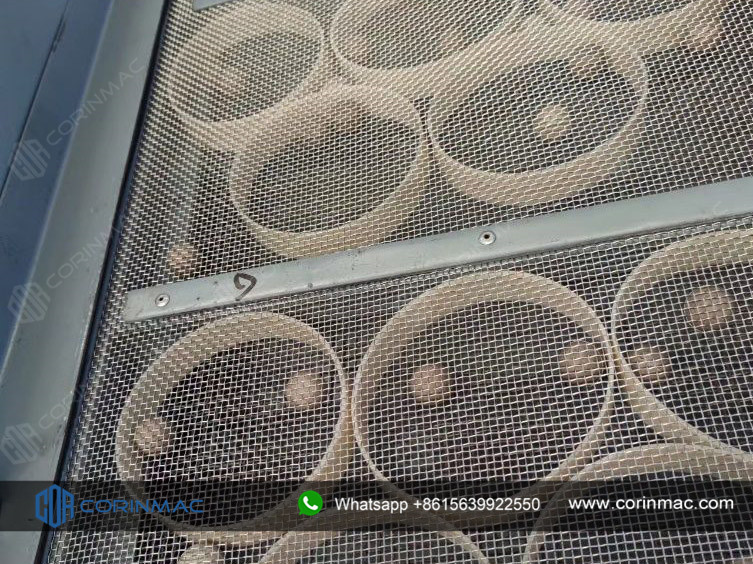

Tamis vibrant

Après séchage, le sable fini (teneur en eau généralement inférieure à 0,5 %) est tamisé dans un tamis vibrant, puis déchargé par les orifices de décharge correspondants, selon les besoins. Les mailles du tamis sont généralement de 0,63 mm, 1,2 mm et 2,0 mm, et sont sélectionnées et déterminées en fonction des besoins.

Cadre d'écran entièrement en acier, technologie de renforcement d'écran unique, remplacement facile de l'écran.

Contient des billes élastiques en caoutchouc, qui peuvent automatiquement éliminer le blocage de l'écran

Nervures de renfort multiples, plus robustes et fiables

Système de contrôle électronique

L'ensemble de la ligne de production est contrôlé de manière intégrée, avec une interface de fonctionnement visuelle, via une conversion de fréquence pour ajuster la vitesse de rotation du tambour d'alimentation et de séchage, contrôler intelligemment le brûleur et réaliser un contrôle intelligent de la température et d'autres fonctions.

Service personnalisé 1 à 1

Nous pouvons concevoir et configurer différents programmes selon vos besoins. Nous fournissons à chaque client des solutions de production personnalisées pour répondre aux exigences des différents chantiers, ateliers et configurations d'équipements de production.

Champ d'application

Projet réussi

Nous disposons de nombreux sites thématiques dans plus de 40 pays à travers le monde. Voici une partie de nos sites d'installation :

Paramètres techniques de l'usine de production de séchage de sable

| Liste des équipements | Capacité( L'humidité est calculée selon 5-8% ) | |||||

| 3 à 5 TPH | 8 à 10 TPH | 10 à 15 TPH | 20-25 TPH | 25-30 TPH | 40-50 TPH | |

| Trémie à sable humide | 5T | 5T | 5T | 10T | 10T | 10T |

| Alimentateur à bande | PG500 | PG500 | PG500 | 500 F | 500 F | 500 F |

| Convoyeur à bande | В500х6 | В500х8 | В500х8 | 500х10 | 500х10 | В500х15 |

| Séchoir rotatif à trois cylindres | CRH6205 | CRH6210 | CRH6215 | CRH6220 | CRH6230 | CRH6250 |

| Chambre de combustion | Supports (y compris les briques réfractaires) | |||||

| Brûleur (gaz / diesel) Énergie thermique | RS/RL 44T.C 450-600 kW | RS/RL 130T.C 1000-1500 kW | RS/RL 190T.C 1500-2400 kW | RS/RL 250T.C 2500-2800 kW | RS/RL 310T.C 2800-3500 kW | RS/RL 510T.C 4500-5500 kW |

| Convoyeur à bande de produits | В500х6 | В500х6 | В500х6 | В500х8 | 500х10 | 500х10 |

| Tamis vibrant( Sélectionnez le tamis en fonction de la granulométrie du produit fini ) | DZS1025 | DZS1230 | DZS1230 | DZS1540 | DZS1230(2台) | DZS1530 (2 ensembles) |

| Convoyeur à bande | В500х6 | В500х6 | В500х6 | В500х6 | В500х6 | В500х6 |

| Cyclone | Φ500mm | Φ1200 mm | Φ1200 mm | Φ1200 | Φ1400 | Φ1400 |

| Ventilateur de tirage | Y5-47-5C (5,5 lb) | Y5-47-5C (7,5 pouces) | Y5-48-5C (11kw) | Y5-48-5C (11kw) | Y5-48-6.3C 22kW | Y5-48-6.3C 22kW |

| Dépoussiéreur à impulsions |

|

|

|

|

| |

Profil de l'entreprise

CORINMAC-Coopération & Gagnant-Gagnant, c'est l'origine du nom de notre équipe.

C'est également notre principe de fonctionnement : grâce au travail d'équipe et à la coopération avec les clients, créer de la valeur pour les individus et les clients, puis réaliser la valeur de notre entreprise.

Depuis sa création en 2006, CORINMAC est une entreprise pragmatique et efficace. Nous nous engageons à trouver les meilleures solutions pour nos clients en leur fournissant des équipements et des lignes de production de haute qualité pour les accompagner dans leur croissance et leurs avancées, car nous sommes profondément convaincus que la réussite de nos clients est notre réussite !

Visites clients

Bienvenue chez CORINMAC. Notre équipe de professionnels vous propose des services complets. Quel que soit votre pays d'origine, nous vous offrons un accompagnement personnalisé. Forts d'une vaste expérience dans la fabrication d'usines de mortier sec, nous partageons notre expérience avec nos clients et les aidons à créer leur entreprise et à générer des revenus. Nous remercions nos clients pour leur confiance et leur soutien !

Commentaires des clients

Nos produits ont acquis une bonne réputation et une reconnaissance dans plus de 40 pays, dont les États-Unis, la Russie, le Kazakhstan, le Kirghizistan, l'Ouzbékistan, le Turkménistan, la Mongolie, le Vietnam, la Malaisie, l'Arabie saoudite, les Émirats arabes unis, le Qatar, le Pérou, le Chili, le Kenya, la Libye, la Guinée, la Tunisie, etc.

Installation et mise en service

CORINMAC propose des services d'installation et de mise en service sur site. Nous pouvons envoyer des ingénieurs professionnels sur votre site selon vos besoins et former le personnel sur place à l'utilisation de l'équipement. Nous proposons également des services de vidéo-guides d'installation.

Dessin

Nos produits

Produits recommandés

Séchoir rotatif à trois cylindres à haute efficacité thermique...

Caractéristiques:

1. La taille globale du sécheur est réduite de plus de 30 % par rapport aux sécheurs rotatifs monocylindres ordinaires, réduisant ainsi les pertes de chaleur externes.

2. L'efficacité thermique du séchoir auto-isolant est aussi élevée que 80 % (contre seulement 35 % pour le séchoir rotatif ordinaire), et l'efficacité thermique est 45 % supérieure.

3. Grâce à l'installation compacte, l'espace au sol est réduit de 50 % et le coût de l'infrastructure est réduit de 60 %

4. La température du produit fini après séchage est d'environ 60 à 70 degrés, de sorte qu'il n'a pas besoin d'un refroidisseur supplémentaire pour le refroidissement.

Séchoir rotatif à faible consommation d'énergie et à haute...

Caractéristiques et avantages :

1. Selon les différents matériaux à sécher, la structure du cylindre rotatif appropriée peut être sélectionnée.

2. Fonctionnement fluide et fiable.

3. Différentes sources de chaleur sont disponibles : gaz naturel, diesel, charbon, particules de biomasse, etc.

4. Contrôle intelligent de la température.