Ligne verticale de production de mortier sec CRL-H

Détails du produit

Introduction

Ligne verticale de production de mortier sec

La ligne de production de mortier verticale CRL-H combine séchage de sable et production de mortier standard (ligne unique). Le sable brut est transformé en sable fini par un sécheur et un crible vibrant. Le sable fini, les matériaux cimentaires (ciment, gypse, etc.), divers additifs et autres matières premières sont ensuite mélangés à l'aide d'un malaxeur, puis conditionnés mécaniquement pour obtenir un mortier en poudre sèche. Le système comprend un silo de stockage des matières premières, un convoyeur à vis, une trémie de pesage, un système de dosage des additifs, un élévateur à godets, une trémie de pré-mélange, un malaxeur, une conditionneuse, un dépoussiéreur et un système de contrôle.

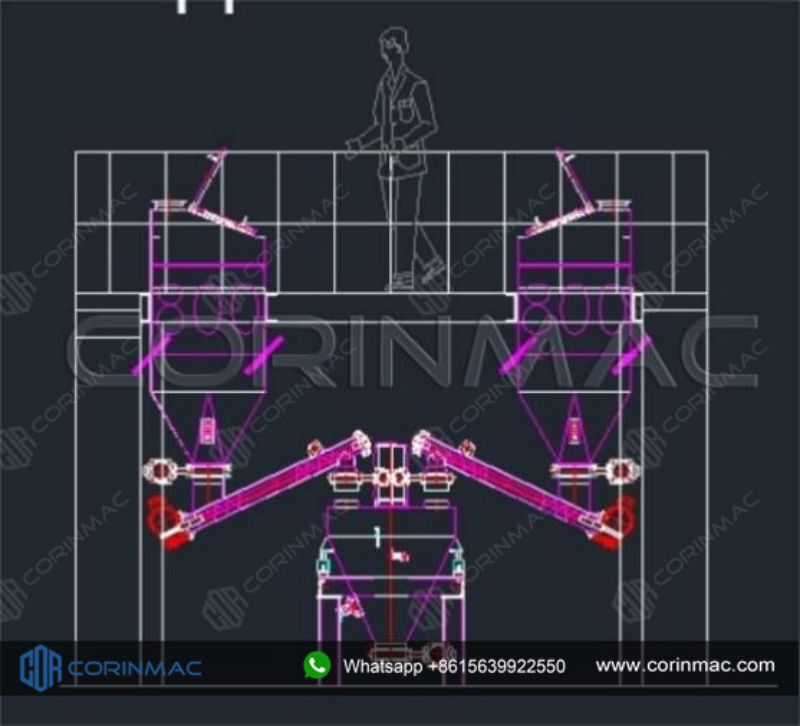

Le nom de la ligne de production de mortier verticale vient de sa structure verticale. La trémie de prémélange, le système de dosage des additifs, le malaxeur et la machine d'emballage sont disposés de haut en bas sur la plateforme en acier, qui peut être divisée en structures à un ou plusieurs niveaux.

Les lignes de production de mortier varient considérablement en fonction des besoins en capacité, des performances techniques, de la composition des équipements et du degré d'automatisation. L'ensemble de la ligne de production peut être personnalisé en fonction du site et du budget du client.

La ligne de production de la série CRL-H comprend

-Partie séchage et tamisage

•Trémie à sable humide

•Alimentateur à bande

•Convoyeurs

•Séchoir rotatif

• Tamis vibrant

•Dépoussiéreur et équipement auxiliaire

-Pièce de production de mortier sec

• Équipements de levage et de transport de matières premières ;

• Équipement de stockage de matières premières (silo et déchargeur de sacs de tonnes)

• Système de dosage et de pesage (matières principales et additifs)

• Mélangeur et machine d'emballage

• Système de contrôle

• Équipement auxiliaire

Détails du produit

Partie séchage et criblage

Trémie à sable humide

La trémie à sable humide sert à recevoir et stocker le sable humide à sécher. Son volume (capacité standard de 5 tonnes) peut être personnalisé selon les besoins de l'utilisateur. La sortie située au fond de la trémie est reliée à un alimentateur à bande. Sa structure est compacte, robuste et durable.

Alimentateur à bande

L'alimentateur à bande est l'équipement clé pour alimenter uniformément le sécheur en sable humide. L'efficacité du séchage ne peut être garantie que par une alimentation uniforme du matériau. L'alimentateur est équipé d'un moteur à fréquence variable, dont la vitesse d'alimentation peut être ajustée librement pour un séchage optimal. Il est équipé d'un tapis convoyeur à jupe pour éviter les fuites de matériau.

Séchoir rotatif à trois cylindres

Le séchoir rotatif à trois cylindres est un produit efficace et économe en énergie amélioré sur la base du séchoir rotatif à un seul cylindre.

Il y a une structure de tambour à trois couches dans le cylindre, qui peut faire bouger le matériau trois fois dans le cylindre, de sorte qu'il peut obtenir un échange de chaleur suffisant, améliorer considérablement le taux d'utilisation de la chaleur et réduire la consommation d'énergie.

Tamis vibrant

Après séchage, le sable fini (teneur en eau généralement inférieure à 0,5 %) est tamisé dans un tamis vibrant, puis déchargé par les orifices de décharge correspondants, selon les besoins. Les mailles du tamis sont généralement de 0,63 mm, 1,2 mm et 2,0 mm, et sont sélectionnées et déterminées en fonction des besoins.

Dépoussiéreur et équipement auxiliaire

Cyclone

Il est relié à la sortie d'air du couvercle du sécheur par une canalisation et constitue également le premier dispositif de dépoussiérage des gaz de combustion chauds à l'intérieur du sécheur. Différentes structures, telles que des groupes à cyclone simple ou double, sont disponibles.

Dépoussiéreur à impulsion

Il s'agit d'un équipement de dépoussiérage pour ligne de séchage. Sa structure interne à sacs filtrants multi-groupes et sa conception à jet pulsé permettent de filtrer et de collecter efficacement la poussière présente dans l'air vicié, réduisant ainsi la teneur en poussières de l'air évacué à moins de 50 mg/m³, garantissant ainsi le respect des exigences environnementales. Nous proposons des dizaines de modèles, tels que les DMC32, DMC64 et DMC112, selon vos besoins.

Pièce de production de mortier sec

Équipements de levage et de transport

Élévateur à godets

L'élévateur à godets est conçu pour le transport vertical continu de matériaux en vrac tels que le sable, le gravier, la pierre concassée, la tourbe, les scories, le charbon, etc. dans la production de matériaux de construction, les industries chimiques, métallurgiques et autres.

Convoyeur à vis

Le convoyeur à vis est adapté au transport de matériaux non visqueux tels que la poudre sèche, le ciment, etc. Il permet de transporter la poudre sèche, le ciment, la poudre de plâtre et d'autres matières premières vers le mélangeur de la ligne de production, puis vers la trémie de produits finis. L'extrémité inférieure du convoyeur à vis de notre entreprise est équipée d'une trémie d'alimentation, dans laquelle les opérateurs déposent les matières premières. La vis est fabriquée en tôle d'acier allié, dont l'épaisseur est adaptée aux différents matériaux à transporter. Les deux extrémités de l'arbre du convoyeur sont dotées d'une structure d'étanchéité spéciale pour réduire l'impact de la poussière sur les roulements.

Équipement de stockage de matières premières (silo et déchargeur de sacs de tonnes)

Silo pour ciment, sable, chaux, etc.

Le silo (conception démontable) est conçu pour recevoir le ciment d'un camion à ciment, le stocker et le livrer le long d'un convoyeur à vis jusqu'au système de dosage.

Le chargement du ciment dans le silo s'effectue via une conduite pneumatique. Pour éviter que le matériau ne s'accroche et assurer un déchargement ininterrompu, un système d'aération est installé dans la partie inférieure (cône) du silo.

Déchargeur de sacs de tonnes

En standard, la trémie est équipée d'un brise-conteneurs souples de type « big-bag », d'une vanne papillon conçue pour ouvrir, fermer et réguler complètement le flux de matériaux en vrac de la trémie. à la demande du client, un vibrateur électromécanique peut être installé sur la trémie pour stimuler le déchargement des matériaux en vrac.

• Système de dosage et de pesage (matières principales et additifs)

Trémie de pesage des principaux matériaux

La trémie de pesage se compose d'une trémie, d'un cadre en acier et d'une cellule de charge (la partie inférieure est équipée d'une vis de décharge). Elle est largement utilisée dans diverses lignes de mortier pour peser des ingrédients tels que le ciment, le sable, les cendres volantes, le calcium léger et le calcium lourd. Elle présente les avantages d'une vitesse de dosage rapide, d'une grande précision de mesure, d'une grande polyvalence et peut traiter divers matériaux en vrac.

Système de dosage d'additifs

Mélangeur et machine d'emballage

Malaxeur à mortier sec

Le malaxeur à mortier sec est l'équipement principal de la ligne de production de mortier sec, déterminant la qualité des mortiers. Différents malaxeurs à mortier peuvent être utilisés selon le type de mortier.

Mélangeur à socs à arbre unique

La technologie du malaxeur à socs est principalement allemande et est couramment utilisée sur les lignes de production de mortier sec en poudre à grande échelle. Il est principalement composé d'un cylindre extérieur, d'un arbre principal, de socs et de leurs manivelles. La rotation de l'arbre principal entraîne les lames en forme de socs à grande vitesse, permettant ainsi un déplacement rapide du matériau dans les deux sens, pour un mélange optimal. La vitesse d'agitation est élevée et un couteau volant est installé sur la paroi du cylindre, ce qui permet une dispersion rapide du matériau, pour un mélange plus uniforme et rapide, et une qualité de mélange élevée.

Mélangeur à socs à arbre unique (petite porte de déchargement)

Mélangeur à socs à arbre unique (grande porte de déchargement)

Mélangeur à socs à arbre unique (vitesse très élevée)

Trémie de produit

La trémie de produits finis est un silo fermé en tôle d'acier allié destiné au stockage des produits mélangés. Sa partie supérieure est équipée d'un orifice d'alimentation, d'un système de ventilation et d'un dispositif de dépoussiérage. La partie conique du silo est équipée d'un vibrateur pneumatique et d'un dispositif de rupture de voûte pour éviter le blocage du matériau dans la trémie.

Machine d'emballage de sacs à valve

Selon les besoins de nos clients, nous proposons trois types d'ensacheuses : à turbine, à soufflage d'air et à flotteur. Le module de pesage est l'élément central de l'ensacheuse pour sacs à valve. Le capteur de pesage, le contrôleur de pesage et les composants électroniques de contrôle utilisés sont tous de marques haut de gamme. Ils offrent une large plage de mesure, une haute précision, un retour d'information précis et une erreur de pesage de ± 0,2 %, pour répondre parfaitement à vos besoins.

Armoire de commande

L'équipement listé ci-dessus est le type de base de ce type de ligne de production.

S'il est nécessaire de réduire la poussière sur le lieu de travail et d'améliorer l'environnement de travail des travailleurs, un petit dépoussiéreur à impulsions peut être installé.

En bref, nous pouvons réaliser différentes conceptions et configurations de programmes en fonction de vos besoins.

Équipement auxiliaire

S'il est nécessaire de réduire la poussière sur le lieu de travail et d'améliorer l'environnement de travail des travailleurs, un petit dépoussiéreur à impulsions peut être installé.

En bref, nous pouvons réaliser différentes conceptions et configurations de programmes en fonction de vos besoins.

Service personnalisé 1 à 1

Nous pouvons concevoir et configurer différents programmes selon vos besoins. Nous fournissons à chaque client des solutions de production personnalisées pour répondre aux exigences des différents chantiers, ateliers et configurations d'équipements de production.

Champ d'application

Projet réussi

Nous disposons de nombreux sites thématiques dans plus de 40 pays à travers le monde. Voici une partie de nos sites d'installation :

Profil de l'entreprise

CORINMAC-Coopération & Gagnant-Gagnant, c'est l'origine du nom de notre équipe.

C'est également notre principe de fonctionnement : grâce au travail d'équipe et à la coopération avec les clients, créer de la valeur pour les individus et les clients, puis réaliser la valeur de notre entreprise.

Depuis sa création en 2006, CORINMAC est une entreprise pragmatique et efficace. Nous nous engageons à trouver les meilleures solutions pour nos clients en leur fournissant des équipements et des lignes de production de haute qualité pour les accompagner dans leur croissance et leurs avancées, car nous sommes profondément convaincus que la réussite de nos clients est notre réussite !

Visites clients

Bienvenue chez CORINMAC. Notre équipe de professionnels vous propose des services complets. Quel que soit votre pays d'origine, nous vous offrons un accompagnement personnalisé. Forts d'une vaste expérience dans la fabrication d'usines de mortier sec, nous partageons notre expérience avec nos clients et les aidons à créer leur entreprise et à générer des revenus. Nous remercions nos clients pour leur confiance et leur soutien !

Emballage pour l'expédition

CORINMAC dispose de partenaires professionnels en logistique et en transport qui coopèrent depuis plus de 10 ans, fournissant des services de livraison d'équipement porte-à-porte.

Commentaires des utilisateurs

Nos produits ont acquis une bonne réputation et une reconnaissance dans plus de 40 pays, dont les États-Unis, la Russie, le Kazakhstan, le Kirghizistan, l'Ouzbékistan, le Turkménistan, la Mongolie, le Vietnam, la Malaisie, l'Arabie saoudite, les Émirats arabes unis, le Qatar, le Pérou, le Chili, le Kenya, la Libye, la Guinée, la Tunisie, etc.

Installation et mise en service

CORINMAC propose des services d'installation et de mise en service sur site. Nous pouvons envoyer des ingénieurs professionnels sur votre site selon vos besoins et former le personnel sur place à l'utilisation de l'équipement. Nous proposons également des services de vidéo-guides d'installation.

Guide des étapes d'installation

Dessin

Certificats

Nous sommes spécialisés dans la conception, la fabrication et la fourniture des produits suivants :

Ligne de production de mortier sec

Nous proposons des lignes de production de colle à carrelage, de mastic mural, d'enduit de lissage, de mortier à base de ciment et de plâtre, ainsi que divers équipements pour mortier sec. Notre gamme de produits comprend : silos de stockage de matières premières, systèmes de dosage et de pesage, mélangeurs, conditionneuses (remplisseuses), robots de palettisation et systèmes de contrôle automatique PLC.

Équipement de production de matières premières pour mortier sec

Y compris le séchoir rotatif, la ligne de production de séchage de sable, le broyeur, la ligne de production de broyage pour la préparation de gypse, de calcaire, de chaux, de marbre et d'autres poudres de pierre.

Que pouvons-nous faire pour vous ?

Nous fournissons à chaque client des solutions de production personnalisées pour répondre aux exigences des différents chantiers, ateliers et configurations d'équipements de production. Nous disposons de nombreux exemples de sites dans plus de 40 pays à travers le monde. Les solutions conçues pour vous seront flexibles et efficaces, et vous obtiendrez assurément les solutions de production les plus adaptées !

Depuis sa création en 2006, CORINMAC est une entreprise pragmatique et efficace. Nous nous engageons à trouver les meilleures solutions pour nos clients, en leur fournissant des équipements de haute qualité et des lignes de production performantes pour les accompagner dans leur croissance et leurs avancées, car nous sommes profondément convaincus que la réussite de nos clients est notre réussite !

Nos produits

Produits recommandés

Fonctionnement stable et grande capacité de transport...

L'élévateur à godets est un équipement de transport vertical largement utilisé. Il est utilisé pour le transport vertical de matériaux pulvérulents, granulaires et en vrac, ainsi que de matériaux hautement abrasifs tels que le ciment, le sable, le charbon, etc. La température du matériau est généralement inférieure à 250 °C et la hauteur de levage peut atteindre 50 mètres.

Capacité de transport : 10-450 m³/h

Champ d'application : et largement utilisé dans les matériaux de construction, l'énergie électrique, la métallurgie, les machines, l'industrie chimique, l'exploitation minière et d'autres industries.

voir plus

Ligne verticale de production de mortier sec CRL-2

Capacité:5-10TPH; 10-15TPH; 15-20TPH

voir plus

Ligne verticale de production de mortier sec CRL-3

Capacité:5-10TPH; 10-15TPH; 15-20TPH

voir plus

Silo à tôle épissable et stable

Caractéristiques:

1. Le diamètre du corps du silo peut être conçu arbitrairement en fonction des besoins.

2. Grande capacité de stockage, généralement 100 à 500 tonnes.

3. Le corps du silo peut être démonté pour le transport et assemblé sur site. Les frais de transport sont considérablement réduits et un conteneur peut contenir plusieurs silos.

voir plus

Alimentateur à bande durable et fonctionnant en douceur

Caractéristiques:

L'alimentateur à bande est équipé d'un moteur de régulation de vitesse à fréquence variable, et la vitesse d'alimentation peut être ajustée arbitrairement pour obtenir le meilleur effet de séchage ou toute autre exigence.

Il adopte une bande transporteuse à jupe pour éviter les fuites de matériau.

voir plus

Séchoir rotatif à faible consommation d'énergie et à haute...

Caractéristiques et avantages :

1. Selon les différents matériaux à sécher, la structure du cylindre rotatif appropriée peut être sélectionnée.

2. Fonctionnement fluide et fiable.

3. Différentes sources de chaleur sont disponibles : gaz naturel, diesel, charbon, particules de biomasse, etc.

4. Contrôle intelligent de la température.