Ligne de production verticale de mortier sec CRL-2

Détails du produit

Introduction

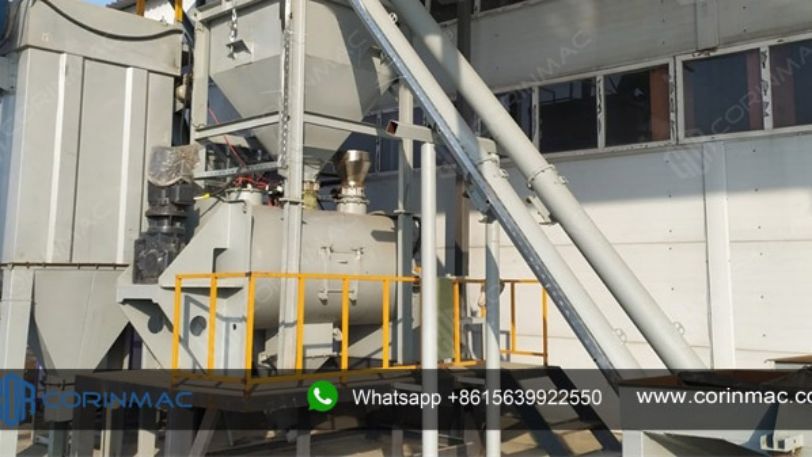

Ligne de production verticale de mortier sec

La ligne de production de mortier verticale série CRL, également connue sous le nom de ligne de production de mortier standard, est un ensemble complet d'équipements permettant de doser le sable fini, les matériaux cimentaires (ciment, gypse, etc.), divers additifs et autres matières premières selon une recette spécifique, de les mélanger avec un mélangeur et d'emballer mécaniquement le mortier en poudre sèche obtenu. Elle comprend un silo de stockage des matières premières, un convoyeur à vis, une trémie de pesage, un système de dosage des additifs, un élévateur à godets, une trémie de prémélange, un mélangeur, une machine d'emballage, des dépoussiéreurs et un système de contrôle.

La ligne de production de mortier vertical tire son nom de sa structure verticale. La trémie de prémélange, le système de dosage des additifs, le mélangeur et la machine d'emballage sont disposés verticalement sur une plateforme en acier, qui peut être constituée d'un seul étage ou de plusieurs étages.

Les lignes de production de mortier varient considérablement en fonction des besoins en capacité, des performances techniques, de la composition des équipements et du degré d'automatisation. L'ensemble de la ligne de production peut être personnalisé selon le site et le budget du client.

La ligne de production de la série CRL-2 comprend

• Équipement de levage et de convoyage des matières premières ;

• Équipements de stockage des matières premières

• Écran vibrant

• Système de dosage et de pesage

• Machine de mélange et d'emballage

• Système de contrôle

• Équipements auxiliaires

Équipements de levage et de convoyage des matières premières

Élévateur à godets

L'élévateur à godets est conçu pour le transport vertical continu de matériaux en vrac tels que le sable, le gravier, la pierre concassée, la tourbe, le laitier, le charbon, etc., dans la production de matériaux de construction, les industries chimiques, métallurgiques et autres.

Convoyeur à vis

Le convoyeur à vis est adapté au transport de matériaux non visqueux tels que les poudres sèches, le ciment, etc. Il sert à acheminer les poudres sèches, le ciment, le gypse et autres matières premières vers le mélangeur de la ligne de production, puis à transporter les produits mélangés vers la trémie de stockage des produits finis. L'extrémité inférieure du convoyeur à vis fourni par notre société est équipée d'une trémie d'alimentation dans laquelle les opérateurs introduisent les matières premières. La vis est fabriquée en acier allié et son épaisseur est adaptée aux différents matériaux transportés. Les deux extrémités de l'arbre du convoyeur sont dotées d'un système d'étanchéité spécial afin de réduire l'impact de la poussière sur les roulements.

équipement de stockage des matières premières

trémie à sable

La trémie à sable est principalement composée d'un corps de trémie (dont le volume et la quantité sont personnalisés en fonction des besoins réels), d'une structure de support en acier, d'un vibrateur et d'un indicateur de niveau, etc. Afin de réduire les coûts de transport, l'utilisateur peut la fabriquer localement ; nous fournirons alors les plans de conception et de production.

Écran vibrant

Un tamis vibrant est utilisé pour réduire le sable à la granulométrie souhaitée. Le corps du tamis est entièrement étanche, ce qui limite efficacement la poussière générée pendant son fonctionnement. Les plaques latérales, les plaques de transmission de puissance et les autres composants sont fabriqués en acier allié de haute qualité, offrant une limite d'élasticité élevée et une longue durée de vie.

Système de dosage et de pesage (matières premières et additifs)

trémie de pesage des matériaux principaux

La trémie de pesage se compose d'une trémie, d'un châssis en acier et d'un capteur de pesage (la partie inférieure de la trémie est équipée d'une vis de vidange). Elle est largement utilisée dans les chaînes de production de mortier pour peser des ingrédients tels que le ciment, le sable, les cendres volantes, le ciment calcique léger et le ciment calcique lourd. Elle offre une cadence de dosage rapide, une grande précision de mesure, une grande polyvalence et peut traiter divers matériaux en vrac.

Système de dosage des additifs

Machine de mélange et d'emballage

Mélangeur à mortier sec

Le malaxeur à mortier sec est l'équipement principal d'une ligne de production de mortier sec ; il détermine la qualité des mortiers. Différents malaxeurs peuvent être utilisés selon le type de mortier.

Mélangeur à soc de charrue à un seul arbre

La technologie du mélangeur à socs est principalement d'origine allemande. Ce mélangeur est couramment utilisé dans les lignes de production de mortier en poudre à grande échelle. Il se compose principalement d'un cylindre extérieur, d'un arbre principal, de socs et de poignées. La rotation de l'arbre principal entraîne les socs à grande vitesse, ce qui provoque un brassage rapide du matériau dans les deux sens et permet ainsi un mélange homogène. Grâce à la vitesse de brassage élevée, une lame de dispersion fixée à la paroi du cylindre assure une dispersion rapide du matériau, garantissant un mélange plus uniforme et de haute qualité.

Mélangeur à soc de charrue à un seul arbre (petite porte de déchargement)

Mélangeur à soc de charrue à un seul arbre (grande porte de déchargement)

Mélangeur à soc de charrue à arbre unique (très haute vitesse)

trémie à produits

La trémie de stockage des produits finis est un silo fermé en tôle d'acier allié destiné au stockage de produits mélangés. La partie supérieure du silo est équipée d'une trappe d'alimentation, d'un système de ventilation et d'un dispositif de dépoussiérage. La partie conique du silo est équipée d'un vibrateur pneumatique et d'un dispositif anti-obstruction afin d'éviter le blocage du produit dans la trémie.

machine d'emballage de sacs à valve

Selon les besoins de chaque client, nous proposons trois types de machines d'emballage : à turbine, à soufflage d'air et à flottation pneumatique. Le module de pesage est l'élément central de la machine d'emballage de sachets à valve. Le capteur de pesage, le contrôleur de pesage et les composants électroniques utilisés dans notre machine sont tous de marques de premier plan. Ils offrent une large plage de mesure, une grande précision et un retour d'information rapide, avec une erreur de pesage de ±0,2 %, répondant ainsi pleinement à vos exigences.

Armoire de commande

L'équipement mentionné ci-dessus constitue le type de base de cette ligne de production.

S'il est nécessaire de réduire la poussière sur le lieu de travail et d'améliorer l'environnement de travail des ouvriers, un petit dépoussiéreur à impulsions peut être installé.

En résumé, nous pouvons réaliser différentes conceptions et configurations de programmes en fonction de vos besoins.

Équipement auxiliaire

S'il est nécessaire de réduire la poussière sur le lieu de travail et d'améliorer l'environnement de travail des ouvriers, un petit dépoussiéreur à impulsions peut être installé.

En résumé, nous pouvons réaliser différentes conceptions et configurations de programmes en fonction de vos besoins.

Profil de l'entreprise

CORINMAC – Coopération et Gagnant-Gagnant, voilà l’origine du nom de notre équipe.

C’est également notre principe de fonctionnement : par le travail d’équipe et la coopération avec les clients, créer de la valeur pour les individus et les clients, et ainsi réaliser la valeur de notre entreprise.

Depuis sa création en 2006, CORINMAC est une entreprise pragmatique et performante. Nous nous engageons à trouver les meilleures solutions pour nos clients en leur fournissant des équipements de haute qualité et des lignes de production de pointe, afin de les aider à atteindre la croissance et à réaliser des avancées significatives. Car nous sommes convaincus que leur succès est aussi le nôtre !

Visites des clients

Bienvenue chez CORINMAC. L'équipe professionnelle de CORINMAC vous propose des services complets. Quel que soit votre pays d'origine, nous vous offrons un accompagnement personnalisé. Forts d'une vaste expérience dans la fabrication de mortiers secs, nous mettons notre savoir-faire au service de nos clients pour les aider à créer et développer leur activité. Nous remercions nos clients pour leur confiance et leur soutien !

Commentaires des utilisateurs

Nos produits ont acquis une excellente réputation et une grande reconnaissance dans plus de 40 pays, dont les États-Unis, la Russie, le Kazakhstan, le Kirghizistan, l'Ouzbékistan, le Turkménistan, la Mongolie, le Vietnam, la Malaisie, l'Arabie saoudite, les Émirats arabes unis, le Qatar, le Pérou, le Chili, le Kenya, la Libye, la Guinée, la Tunisie, etc.

Installation et mise en service

CORINMAC propose des services d'installation et de mise en service sur site. Nous pouvons dépêcher des ingénieurs spécialisés sur votre site, selon vos besoins, et former votre personnel à l'utilisation des équipements. Nous proposons également un service de guidage vidéo pour l'installation.

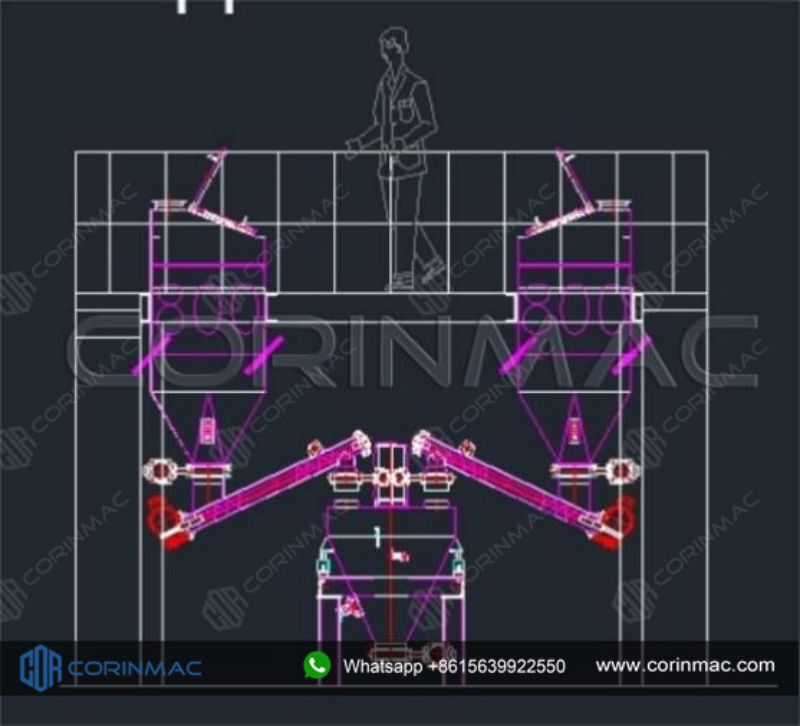

Guide des étapes d'installation

Dessin

Nos produits

Produits recommandés

Ligne de production de mortier sec à commande intelligente...

Caractéristiques:

1. Système d'exploitation multilingue : anglais, russe, espagnol, etc. peuvent être personnalisés selon les exigences du client.

2. Interface de fonctionnement visuelle.

3. Contrôle intelligent entièrement automatique.

Ligne de production verticale de mortier sec CRL-3

Capacité:5-10 TPH ; 10-15 TPH ; 15-20 TPH

voir plus

Ligne de production verticale de mortier sec CRL-1

Capacité:5-10 TPH ; 10-15 TPH ; 15-20 TPH

voir plus

Broyeur ultrafin série CRM

Application:traitement par concassage du carbonate de calcium, traitement de la poudre de gypse, désulfuration des centrales électriques, pulvérisation des minerais non métalliques, préparation de la poudre de charbon, etc.

Matériels:calcaire, calcite, carbonate de calcium, barytine, talc, gypse, diabase, quartzite, bentonite, etc.

- Capacité : 0,4 à 10 t/h

- Finesse du produit fini : 150-3000 mesh (100-5 μm)

Convoyeur à vis doté d'une technologie d'étanchéité unique

Caractéristiques:

1. Le palier externe est utilisé pour empêcher la poussière de pénétrer et prolonger la durée de vie.

2. Réducteur de haute qualité, stable et fiable.

voir plus

Ligne de production de mortier sec de type tour

Capacité:10-15 TPH ; 15-20 TPH ; 20-30 TPH ; 30-40 TPH ; 50-60 TPH

Caractéristiques et avantages :

1. Faible consommation d'énergie et rendement de production élevé.

2. Moins de gaspillage de matières premières, pas de pollution par la poussière et faible taux de défaillance.

3. Et en raison de la structure des silos de matières premières, la ligne de production occupe 1/3 de la surface de la ligne de production plane.