Ligne de production de mortier sec de type tour

Détails du produit

Ligne de production de mortier sec de type tour

L'équipement de mortier à sec de type tour est disposé de haut en bas selon le procédé de production. Il est fluide, offre une grande variété de produits et minimise la contamination croisée des matières premières. Il convient à la production de mortier ordinaire et de divers mortiers spéciaux. De plus, la ligne de production occupe une surface réduite, est esthétique et consomme relativement peu d'énergie. Cependant, comparé à d'autres structures de production, l'investissement initial est relativement important.

Le processus de production est le suivant

Le sable humide est séché par un sécheur à trois passages, puis acheminé vers le tamis de classification situé au sommet de la tour par un élévateur à godets à chaîne et à plaques. La précision de classification du tamis atteint 85 %, ce qui favorise une production fine et une efficacité stable. Le nombre de couches de tamis peut être ajusté en fonction des exigences du procédé. En général, quatre types de produits sont obtenus après classification du sable sec, qui sont stockés dans quatre réservoirs de matières premières situés au sommet de la tour. Les réservoirs de ciment, de gypse et autres matières premières sont répartis sur le côté du bâtiment principal, et les matériaux sont transportés par un convoyeur à vis.

Les matières premières contenues dans chaque réservoir sont transférées vers le bac de mesure grâce à une alimentation à fréquence variable et une technologie électrique intelligente. Ce bac offre une grande précision de mesure, un fonctionnement stable et un corps conique sans résidus.

Une fois le matériau pesé, la vanne pneumatique située sous le bac de mesure s'ouvre et le matériau entre dans la machine de mélange principale par auto-écoulement. La machine principale est généralement configurée comme un mélangeur à double arbre sans gravité et un mélangeur à socs. Temps de mélange court, rendement élevé, économie d'énergie, résistance à l'usure et prévention des pertes. Une fois le mélange terminé, le matériau entre dans l'entrepôt tampon. Différents modèles de machines d'emballage automatiques sont installés sous l'entrepôt tampon. Pour les lignes de production à grande échelle, la conception intégrée de l'emballage, de la palettisation et de la production d'emballages automatiques permet de réduire la main-d'œuvre et l'intensité du travail. De plus, un système efficace de dépoussiérage est installé pour créer un environnement de travail optimal et répondre aux exigences environnementales.

L'ensemble de la ligne de production adopte un système avancé de gestion et de contrôle de la production synchrone par ordinateur, qui prend en charge l'alerte précoce des pannes, contrôle la qualité des produits et réduit les coûts de main-d'œuvre.

Détails du produit

L'équipement principal de la ligne de production de mortier sec de type tour :

Mélangeurs et systèmes de pesage :

Malaxeur à mortier sec

Le malaxeur à mortier sec est l'équipement principal de la ligne de production de mortier sec, déterminant la qualité des mortiers. Différents malaxeurs à mortier peuvent être utilisés selon le type de mortier.

Mélangeur à socs à arbre unique

La technologie du malaxeur à socs est principalement allemande et est couramment utilisée sur les lignes de production de mortier sec en poudre à grande échelle. Il est principalement composé d'un cylindre extérieur, d'un arbre principal, de socs et de leurs manivelles. La rotation de l'arbre principal entraîne les lames en forme de socs à grande vitesse, permettant ainsi un déplacement rapide du matériau dans les deux sens, pour un mélange optimal. La vitesse d'agitation est élevée et un couteau volant est installé sur la paroi du cylindre, ce qui permet une dispersion rapide du matériau, pour un mélange plus uniforme et rapide, et une qualité de mélange élevée.

Mélangeur à socs à arbre unique (grande porte de déchargement)

Mélangeur à socs de charrue à arbre unique (vitesse ultra élevée)

Trémie de pesée

Trémie de pesage des matières premières

Système de pesage : précis et stable, qualité contrôlable

Adoptez un capteur de haute précision, une alimentation par étapes, un capteur à soufflet spécial, une mesure de haute précision et assurez la qualité de la production.

Description

La trémie de pesage se compose d'une trémie, d'un cadre en acier et d'une cellule de pesage (la partie inférieure de la trémie est équipée d'une vis de déchargement). Elle est largement utilisée dans diverses lignes de mortier pour peser des ingrédients tels que le ciment, le sable, les cendres volantes, le calcium léger et le calcium lourd. Elle présente les avantages d'une vitesse de dosage rapide, d'une grande précision de mesure, d'une grande polyvalence et peut traiter divers matériaux en vrac.

Principe de fonctionnement

Le bac de pesage est fermé. Sa partie inférieure est équipée d'une vis de déchargement, tandis que sa partie supérieure est dotée d'un orifice d'alimentation et d'un système de ventilation. Sous les instructions du centre de contrôle, les matériaux sont ajoutés séquentiellement au bac de pesage selon la formule définie. Une fois la mesure terminée, les matériaux sont envoyés à l'entrée de l'élévateur à godets du maillon suivant. L'ensemble du processus de dosage est contrôlé par un automate programmable industriel (API) dans une armoire de commande centralisée, avec un haut degré d'automatisation, un faible taux d'erreur et une grande efficacité de production.

Champ d'application

Projet réussi

Nous disposons de nombreux sites thématiques dans plus de 40 pays à travers le monde. Voici une partie de nos sites d'installation :

Profil de l'entreprise

CORINMAC-Coopération & Gagnant-Gagnant, c'est l'origine du nom de notre équipe.

C'est également notre principe de fonctionnement : grâce au travail d'équipe et à la coopération avec les clients, créer de la valeur pour les individus et les clients, puis réaliser la valeur de notre entreprise.

Depuis sa création en 2006, CORINMAC est une entreprise pragmatique et efficace. Nous nous engageons à trouver les meilleures solutions pour nos clients en leur fournissant des équipements et des lignes de production de haute qualité pour les accompagner dans leur croissance et leurs avancées, car nous sommes profondément convaincus que la réussite de nos clients est notre réussite !

Visites clients

Bienvenue chez CORINMAC. Notre équipe de professionnels vous propose des services complets. Quel que soit votre pays d'origine, nous vous offrons un accompagnement personnalisé. Forts d'une vaste expérience dans la fabrication d'usines de mortier sec, nous partageons notre expérience avec nos clients et les aidons à créer leur entreprise et à générer des revenus. Nous remercions nos clients pour leur confiance et leur soutien !

Emballage pour l'expédition

CORINMAC dispose de partenaires professionnels en logistique et en transport qui coopèrent depuis plus de 10 ans, fournissant des services de livraison d'équipement porte-à-porte.

Commentaires des clients

Nos produits ont acquis une bonne réputation et une reconnaissance dans plus de 40 pays, dont les États-Unis, la Russie, le Kazakhstan, le Kirghizistan, l'Ouzbékistan, le Turkménistan, la Mongolie, le Vietnam, la Malaisie, l'Arabie saoudite, les Émirats arabes unis, le Qatar, le Pérou, le Chili, le Kenya, la Libye, la Guinée, la Tunisie, etc.

Installation et mise en service

CORINMAC propose des services d'installation et de mise en service sur site. Nous pouvons envoyer des ingénieurs professionnels sur votre site selon vos besoins et former le personnel sur place à l'utilisation de l'équipement. Nous proposons également des services de vidéo-guides d'installation.

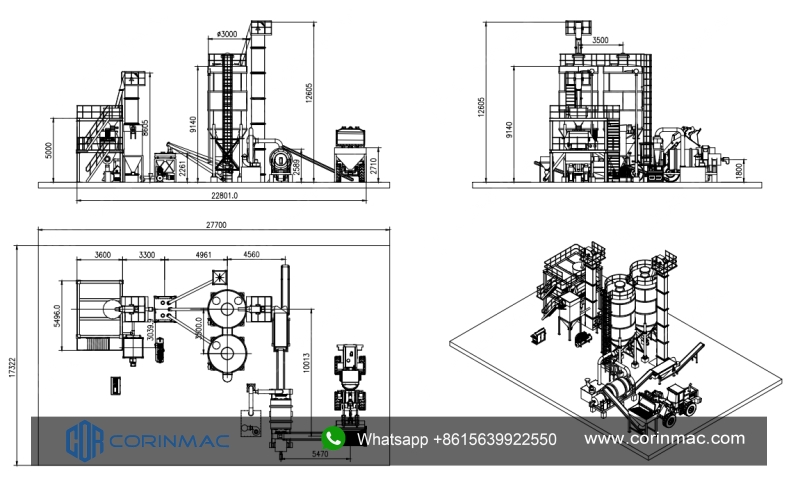

Dessin

Nos produits

Produits recommandés

Ligne de production de mortier sec simple CRM2

Capacité:1-3TPH; 3-5TPH; 5-10TPH

Caractéristiques et avantages :

1. Structure compacte, faible encombrement.

2. Équipé d'une machine de déchargement de sacs de tonnes pour traiter les matières premières et réduire l'intensité de travail des travailleurs.

3. Utilisez la trémie de pesage pour doser automatiquement les ingrédients afin d'améliorer l'efficacité de la production.

4. L'ensemble de la ligne peut réaliser un contrôle automatique.

Ligne de production de mortier sec simple CRM1

Capacité: 1-3TPH; 3-5TPH; 5-10TPH

Caractéristiques et avantages :

1. La ligne de production est de structure compacte et occupe une petite surface.

2. Structure modulaire, qui peut être mise à niveau en ajoutant des équipements.

3. L'installation est pratique et peut être terminée et mise en production en peu de temps.

4. Performances fiables et facilité d'utilisation.

5. L’investissement est faible, ce qui permet de récupérer rapidement le coût et de générer des bénéfices.

Ligne de production de mortier sec simple CRM3

Capacité:1-3TPH; 3-5TPH; 5-10TPH

Caractéristiques et avantages :

1. Les mélangeurs doubles fonctionnent en même temps, doublant la puissance.

2. Une variété d'équipements de stockage de matières premières est optionnelle, tels qu'un déchargeur de sacs de tonnes, une trémie à sable, etc., qui sont pratiques et flexibles à configurer.

3. Pesage et dosage automatiques des ingrédients.

4. L'ensemble de la ligne peut réaliser un contrôle automatique et réduire les coûts de main-d'œuvre.

Contrôle intelligent de la ligne de production de mortier sec ...

Caractéristiques:

1. Système d'exploitation multilingue, anglais, russe, espagnol, etc. peut être personnalisé selon les exigences du client.

2. Interface d'opération visuelle.

3. Contrôle intelligent entièrement automatique.